Отстаивание

Отстаивание основано на том, что в покоящейся жидкости или при малых скоростях ее течения взвешенные вещества под действием силы тяжести оседают на дно. В простейших отстойниках отстаивание происходит только под действием силы тяжести. Для увеличения скорости осаждения взвешенных веществ ь воду добавляют химические или другие вещества, которые способствуют агрегированию частиц взвеси. Этот процесс называется коагулированием. И третий связанный с отстаиванием процесс — осаждение, заключающийся в добавлении в воду химических веществ, в результате чего образуются нерастворимые соединения.

Ускоряющая сила F1 элементарной частицы в столбе жидкости пропорциональна разности плотностей частицы и среды:

где F1 — ускоряющая сила, Н; ρр — плотность частицы, кг/м3; ρf — плотность жидкости, кг/м3; g — ускорение силы тяжести, м/с2; V — объем частицы, м3.

На твердую частицу, движущуюся в среде, действуют также сила сопротивления среды и выталкивающая сила. Выталкивающая сила среды учитывается в уравнении (13.15) разностью плотностей частицы и среды. Сила сопротивления среды F2 пропорциональна вязкости μ, плотности среды, скорости падения частицы и ее диаметру:

где vs — скорость осаждения частицы, м/с; d — диаметр частицы, м; Re — число Рейнольдса; θ (Re) — функция Рейнольдса.

Функция Рейнольдса — это коэффициент сопротивления среды Сс, его величина зависит от числа Рейнольдса и формы частицы. Если в уравнение (13.16) ввести коэффициент сопротивления и заменить d2 величиной проекции площади частицы Ас на плоскость, перпендикулярную направлению осаждения, а ρv2s заменить ρv2s/2, уравнение примет следующий вид:

Поскольку для частицы, падающей в столбе жидкости с постоянной скоростью, сила сопротивления равна ускоряющим силам, уравнения (13.15) и (13.17) можно приравнять:

Решение уравнения (13.18) относительно vs дает

Уравнение (13.19) описывает свободное падение разрозненных частиц под действием силы тяжести. Для частного случая осаждения сферических частиц при ламинарном режиме, обтекания (Re<0,5) оно аппроксимируется уравнением Стокса

Коэффициент сопротивления из уравнения (13.19) зависит от числа Re; приближенно Cd для чисел Рейнольдса до 1 определяется из следующего уравнения:

Полученное выражение является, по существу, формулой Стокса. Выведенное для Re≤1, оно подтверждает справедливость формулы Стокса для этого режима. При больших числах Рейнольдса вплоть до 1·104 коэффициент Cd сопротивления для сферических частиц может быть аппроксимирован следующим уравнением (Fair et al., 1968):

Уравнение (13.19) описывает падение разрозненных частиц в достаточно большом объеме жидкости, исключающем соприкосновение частиц между собой и со стенками контейнера. Файер и др. (Fair et al., 1968) установили, что соприкосновение частиц приобретает значение, если концентрация ила, мелких твердых частиц или выделившегося в осадок карбоната кальция достигает 6600 мг/л. В сточных водах это соприкосновение начинает сказываться уже при концентрации взвесей приблизительно 2600 мг/л (Faiir et al., 1968). Из-за соприкосновения частиц скорость их осаждения уменьшается, поэтому теоретическую скорость осаждения умножают на поправочный коэффициент.

Эффективность отстойников

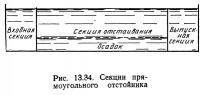

Отстойник представляет собой резервуар, разделенный на четыре секции (рис. 13.34): входную секцию, секцию, в которой происходит осветление воды, выходную секцию и секцию для сбора осадка. Входная секция отстойника предназначена для уменьшения турбулентности и входной скорости потока с таким расчетом, чтобы они соответствовали условиям, необходимым в секции осаждения. При переходе потока из входной секции в секцию осаждения его течение должно быть ламинарным и равномерным по всей площади поперечного сечения отстойника. Наибольший эффект дает отстаивание воды при низких скоростях и ламинарном режиме течения. Выходная секция отстойника обеспечивает переход от низких скоростей движения жидкости в отстойнике к относительно высоким скоростям на выходе из него. Последняя секция отстойника предназначена для временного хранения выпавших в осадок взвешенных веществ.

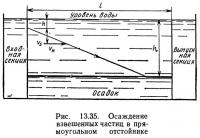

В идеальном отстойнике режим течения жидкости ламинарный. При таком режиме частица, вошедшая в секцию отстаивания слева (рис. 13.35), проходит по прямой. Траектория движения частицы представляет собой векторную сумму осаждения частицы vs и горизонтальной скорости потока vh. Если v0 — скорость осаждения частицы, достаточная для того, чтобы она прошла при своем падении расстояние по вертикали h0 за время t0, равное времени удержания частицы в отстойнике, тогда любая частица, движущаяся со скоростью vs≥v0 будет выпадать на дно в горизонтальном отстойнике. Кроме того, некоторое число частиц будет поступать в резервуар со скоростью vs≤v0 ниже уровня поверхности h. Чтобы достичь поверхности осадка, эти частицы должны пройти расстояние по вертикали, равное h0—h. Таким образом, они тоже успевают выпасть в осадок за время своего пребывания в отстойнике t0. Доля этих частиц в осадке может быть выражена как

где r0 — число частиц, двигающихся со скоростью vs<V0.

Следовательно, общее число частиц, выпавших в осадок, можно определить по формуле

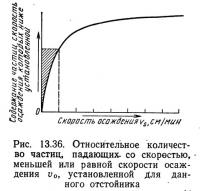

Формулой (13.24) можно пользоваться при расчете отстойника. Для этого выполняют серию экспериментов с колонкой сточной жидкости. Отбирают образцы осветленной жидкости с разных уровней и за различные промежутки времени. Анализируя образцы, определяют количество твердых примесей, выпавших в осадок на известной глубине и в заданный промежуток времени. После обработки опытных данных получают информацию об относительном содержании в общей массе частиц, падающих со скоростью, равной или превышающей скорости из опытного ряда значений. В результате может быть получен график типа показанного на рис. 13.36. Заштрихованная часть графика — это правая часть уравнения (13.23) или вторая половина правой части уравнения (13.24). Полученные в процессе лабораторных испытаний данные могут быть также использованы для определения Го и первой половины правой части уравнения (13.24).

Чеснесс и др. (Chesness et al., 1975, в) применяли уравнение (13.24) при проектировании отстойника для очистки отработанной воды из канала с сомиком-кошкой. Для модельного резервуара длиной 86 см эффект разделения составлял 48,5 и 37,9%. Определенный по результатам экспериментов эффект разделения для этого же резервуара составил 57,0 и 41,3% соответственно — достаточно хорошая сходимость между расчетной и действительной эффективностью. Однако для модели отстойника длиной 223,5 см, предназначенного для очистки той же воды, расчетный эффект разделения составил 84,5%, а действительный — всего 57,3%. Такое расхождение действительных и расчетных данных в длинном резервуаре было приписано неодинаковой скорости осаждения в опытной и реальной установках более мелких частиц взвеси.

В открытых отстойниках возникают завихрения, которые нарушают ламинарный режим и снижают эффективность процесса осаждения. Эти завихрения вызываются изменениями плотности, приповерхностными ветрами, а также условиями на входе и выходе жидкости. Обычно влияние этих завихрений учитывается в расчетной формуле характеристическим коэффициентом:

где y/y0 — относительное количество частиц со скоростью осаждения vs≥v0, которые оседают в горизонтальном отстойнике; n — характеристический коэффициент отстойника; v0 — скорость осаждения частиц, проходящих по вертикали расстояние h0 за время t0 пребывания в резервуаре; Q — расход на входе в отстойник; А — площадь поверхности отстойника.

При n=0 уравнение (13.25) приобретает следующий вид:

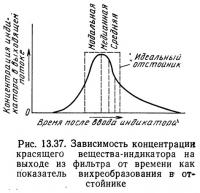

Характеристический коэффициент n изменяется от 0 до 1, причем нулевое значение соответствует оптимальной конструкции отстойника. Томас и Арчибальд (Thomas and Archibald, 1952) нашли, что значение n приближается к отношению разности между средним и модальным временем движения жидкости вдоль отстойника к среднему времени протекания жидкости (рис. 13.37). Продолжительность движения жидкости вдоль отстойника измерялась с помощью окрашивающих веществ, радиоактивных меток и по солесодержанию воды (см. ниже). К сожалению, n можно определить лишь для нового отстойника, что ограничивает применение уравнения (13.25).

Для значений v0/(Q/A)=1, y/y0 оказалось равным только 63%, а не 100, как ожидалось. Это расхождение при условии, что n=0, обусловлено действием течений в отстойнике. Таким образом, отстойник должен рассчитываться на скорость перелива, равную 100/0,63 расчетной (Fair et al., 1968).

Вихреобразование и установившийся режим

Идеальным для работы отстойника является ламинарное течение. Однако на практике при увеличении скорости движения частицы плавность обтекания нарушается, струйки срываются, появляются завихрения. Такое явление называется вихреобразованием. Для изучения этого явления в поток вводят красящее вещество, соль и т. д. Результаты такого исследования могут быть представлены в виде графика (см. рис. 13.37).

Для теоретически идеального отстойника (т. е. без завихрений) зависимость концентрации от времени характеризуется ступенчатой функцией (пунктирная линия на рис. 13.37). Среднее медианное и модальное значения концентрации в этом случае будут равны между собой. Для реальных отстойников эта зависимость выражается сплошной линией (см. рис. 13.37). Модальное, медианное и среднее значения концентрации на этой кривой соответствуют разным значениям времени. Как видно из графика, отношение времени, соответствующего модальному или медианному значению концентрации, к времени, соответствующему среднему значению концентрации, всегда меньше единицы и может служить основой для сравнения отстойников различных конструкций. Чем ближе этот коэффициент к единице, тем меньше объем «мертвых» зон в отстойнике. В мертвых зонах вода фактически остается неподвижной и осаждения частиц не происходит. Следовательно, чтобы определить действительное время пребывания воды в отстойнике, необходимо из общего объема отстойника вычесть объем «мертвой» зоны и эту разность поделить на фильтруемый расход. Отношение разности между значениями времени, соответствующими средней и модальной или средней и медианной концентрациям, к значению времени, соответствующему средней концентрации вещества-индикатора в вытекающей из фильтра воде, может служить критерием вихреобразования в отстойнике: чем больше отношение, тем больше вихреобразование.

Поскольку в пограничном слое между эффективной и мертвой зонами отстойника существует небольшое перетекание жидкости, последние порции вещества-индикатора будут выходить с большой задержкой. Действительно, правая часть кривой на рис. 13.37 сильно вытянута. Таким образом, длинные ветви кривой свидетельствуют о медленном обмене между эффективной и «мертвой» зонами отстойника.

Повторные эксперименты с красящим веществом для одного и того же отстойника должны давать сходные кривые. Если кривые значительно различаются по форме при экспериментах с одной и той же жидкостью, это означает, что отстойник работает нестабильно и его параметры нельзя определить с достаточной точностью.

Конструкция отстойников

Конструкции отстойников значительно различаются по форме и размерам. Наиболее широкое распространение получил горизонтальный прямоугольный отстойник, самоочищающийся или требующий промывки. Вода поступает в отстойник с одной стороны (рис. 13.38), а выходит с другой. Днище горизонтальных отстойников может иметь или не иметь уклона. Уклон может быть устроен в любом направлении. Иногда днище горизонтального отстойника имеет уклон к приямку, расположенному в середине отстойника; накопившийся в отстойнике осадок периодически удаляется. В отстойниках с плоским дном или с незначительным уклоном дна предусматривается автоматическое удаление накопившегося осадка: для этой дели может быть использована, например, цепная драга, захватывающая осадок и передающая его в бункер для временного хранения, откуда он вымывается по мере накопления.

Применяются также радиальные отстойники, в которых осветляемая жидкость движется от центра к периферии. Осадок, выпавший на дно, сгребается к центру вращающимися скребками, подвижно укрепленными в дне резервуара, откуда и удаляется в дренаж.

Применяются также и вертикальные отстойники. Они представляют собой круглый в плане, иногда квадратный резервуар с коническим днищем. Осветляемая вода подводится снизу и сливается уже осветленной через борт. В этих отстойниках в осадок выпадают только те частицы, скорость осаждения которых превышает вертикальную скорость поднимающейся вверх жидкости.

Эффективность отстойников в значительной степени зависит от характера течения воды в каждой из четырех его секций и от взаимного влияния режимов течения, установившихся в разных секциях. Например, если скорость в нижней части отстойника окажется слишком высокой в результате нарушения требуемых условий во входной секции, осадок может снова перейти во взвешенное состояние. Гидравлические параметры входной и выходной секций отстойника должны обеспечивать максимально спокойные условия течения в секции отстаивания.

Данные, необходимые при проектировании отстойников для предприятий по разведению водных организмов, весьма ограниченны. Рекомендуемая продолжительность пребывания воды в отстойнике составляет 15—60 мин (Liao et al., 1972; Lomax, 1976). Отстаивание воды в отстойниках способствует уменьшению ХПК, ВПК (биохимическое потребление кислорода) и количества взвесей в отработанной воде систем по разведению водных организмов, однако для выполнения требований, предъявляемых к качеству воды, рециркулирующей в системах по разведению водных организмов, одного только осветления недостаточно. Например, при осветлении в экспериментальном отстойнике воды, поступающей из канала, в котором содержался сомик-кошка, Чеснесс и др. (1975в) обнаружили, что только 6 % взвешенного органического вещества могут быть удалены таким способом. Для ускорения процесса осаждения в воду можно добавлять соли алюминия и другие коагулянты, однако стоимость этих реагентов такова, что .процесс осветления становится экономически невыгодным (Chesness et al., 1975а).

Отстойные центрифуги

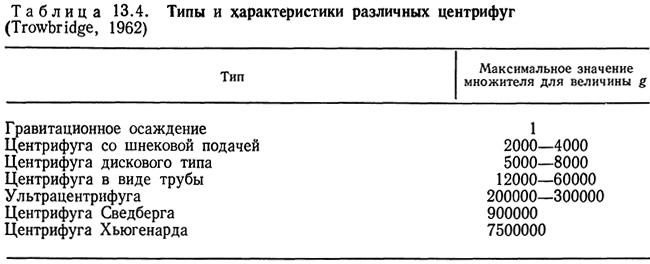

Основное преимущество отстойников этого типа — увеличенная скорость осаждения частиц, которая достигается путем увеличения испытываемой частицами силы тяжести за счет ускорения в центрифуге. Существует много типов центрифуг (табл. 13.4), каждый тип характеризуется определенным диапазоном величины множителя для g (т. е. числа, показывающего, во сколько раз центробежная сила превышает нормальную силу тяжести). Промышленностью освоены центрифуги периодического и непрерывного действия, однако для очистки отработанной воды на предприятиях по разведению водных организмов, как правило, применяются только аппараты непрерывного действия.

Падение твердых частиц в гравитационных отстойниках происходит в условиях достаточно низких чисел Рейнольдса, так что для этого режима справедлива формула Стокса (т. е. течение жидкости ламинарное). Процесс осаждения частиц в центробежном отстойнике также может соответствовать закону Стокса. Однако поскольку форма реальных частиц взвеси значительно отличается от сферической (при удельном весе 2,8 их размер превышает 10 мкм, а центробежная сила — в 10000—50000 раз силу тяжести), формула Стокса лишь приблизительно описывает этот процесс. В связи с этими новыми условиями изменяется число Рейнольдса, происходит переход от ламинарного движения к турбулентному, что противоречит одному из главных допущений, лежащих в основе закона Стокса (формула 13.27):

где vs — скорость осаждения, м/с; g — ускорение силы тяжести, м/с2; d — диаметр частиц, м; ρр — плотность частиц, кг/м3; ρl — плотность жидкости, кг/м3; μ — абсолютная вязкость, кг/(м·с).

В центрифуге вместо ускорения силы тяжести действует центробежное ускорение Ас:

где ω — угловая скорость, рад/с; R — радиус центрифуги, м.

Подстановка формулы (13.28) в уравнение (13.27) дает следующее выражение, которое описывает процесс падения твердых частиц сферической формы в центрифуге при ламинарном режиме течения в процессе осаждения в соответствии с принятыми при выведении этого уравнения допущениями.

Разумеется, частицы сферической формы весьма редко встречаются в реальных условиях. Тем не менее уравнением (13.29) можно пользоваться для решения практических задач, так как оно позволяет произвести вполне обоснованную предварительную оценку. Эта предварительная оценка уточняется контрольными испытаниями на реальной отработанной воде и консультациями с фирмами-изготовителями.

На рис. 13.39 показано поперечное сечение центрифуги непрерывного действия. Поток осветляемой воды входит с правой стороны и проходит сквозь центральную часть аппарата. В результате вращения жидкость отбрасывается к стенкам центрифуги,' где продолжает двигаться влево. Твердые частицы взвеси коническим винтовым шнеком выносятся в противоположном направлении. Поскольку взвесь тяжелее жидкости, ее частицы, отброшенные к стенкам центрифуги, остаются на них до тех пор, пока их не подберет винтовой шнек, чтобы вынести из центрифуги с правой стороны. Осевое расстояние между местом, где втекающий поток ударяется о стенку, и местом, где происходит выброс твердого осадка, — это длина участка, на котором осуществляется обезвоживание осадка.

Эффективность работы центрифуги зависит от частоты ее вращения, пропускной способности по воде и взвеси и глубины отстойника. Глубина отстойника — это глубина слоя воды, образовавшегося вдоль стенок центрифуги. Обычно она регулируется специальным устройством (см. рис. 13.39). С увеличением глубины отстойника качество очистки ухудшается. Это и понятно, поскольку чем больше глубина слоя, тем больший путь должны пройти частицы взвеси при осаждении. Если скорость жидкости в отстойнике постоянна, время осаждения частиц и испытываемые ими ускорения остаются неизменными, в то время как глубина слоя осаждения частиц увеличивается. С увеличением фильтруемого расхода степень восстановления или прозрачность осветляемой жидкости уменьшается, так как в этом случае уменьшается время осаждения частиц. Увеличение частоты вращения центрифуги улучшает качество очистки воды, поскольку при этом скорость осаждения частиц увеличивается. Увеличение скорости подачи взвеси отрицательно отражается на прозрачности вытекающей из отстойника воды, поскольку эффективность работы аппарата снижается (Echenfelder, 1969).

Целесообразность выбора отстойной центрифуги для разделения жидкости и взвешенных веществ на предприятиях по разведению водных организмов необходимо обосновать экономически, с учетом капитальных и эксплуатационных затрат и возможных преимуществ. Эхенфельдер (Echenfelder, 1969) приводит данные, согласно которым энергозатраты на эксплуатацию центрифуги, работающей в системе очистки городских сточных вод, составляют примерно 0,197 кВт/(л·мин). Перчес (Purchas, 1971) подсчитал, что для центрифуги дискового типа понадобится от 0,04 до 0,14 кВт/(л·мин), а энергозатраты на центрифугу со шнековой подачей составят примерно 0,1 кВт/(л·мин). К сожалению, аналогичной информации для предприятий аквакультуры нет, и для ее получения необходимы специальные исследования.

Гидроциклоны

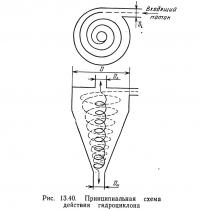

На рис. 13.40 показаны основная схема и принцип действия гидроциклона. Осветляемая вода подводится в гидроциклон сверху тангенциально и образует спираль. В результате вращения более тяжелые взвешенные частицы выносятся наружу к стенкам гидроциклона. Винтообразный поток движется сверху вниз вдоль стенки гидроциклона и снизу вверх в его центральной части. Между этими двумя спиралями образуется промежуточный слой, в котором вертикальная скорость равна нулю. Установлено, что диаметр этого слоя равен D/2,3 (см. рис. 13.40) (D — внутренний диаметр гидроциклона) (Purchas, 1971).

В центре спирали, поднимающейся снизу вверх, образуется область низкого давления, которая заполняется воздухом или парами жидкости. Образование такого ядра свидетельствует о стабильности режима гидроциклона. Обычно ядро имеет цилиндрическую форму, диаметр ядра может возрастать с увеличением частоты вращения (или пропускной способности) вплоть до максимального значения 0,06—0,33. Производительность гидроциклона зависит от его диаметра, диаметров патрубков, падения давления и свойств жидкости. Считается, что для нормальной работы гидроциклона падение давления не должно превышать 35 кПа, однако на практике гидроциклоны работают в диапазоне падения давления от 140 до 350 кПа (Bradley, 1965).

Осветленная вода поднимается по спирали в верхнюю часть аппарата и выливается из него. Этот поток называют верхним. Частицы взвеси и некоторая часть втекающей в аппарат жидкости в зависимости от конструкции гидроциклона и рабочего режима выходят из нижней части аппарата, этот поток называется нижним.

Изменением условий на выходе нижнего потока можно регулировать рабочий режим гидроциклона. При свободном вытекании нижнего потока разделение жидкости и взвеси будет максимальным. Вытекающий поток превращается на выходе в водяную пыль под действием воздуха, поступающего из центрального вихря. Дросселирование нижнего потока приводит к увеличению содержания в нем взвешенных примесей, которые на выходе могут образовать вращающийся поток взвеси. Сужением выходного потока можно добиться увеличения концентрации взвеси в нем, но при этом ухудшаются условия разделения в гидроциклоне. Повышенное содержание взвешенных примесей в осветляемой воде приведет к прекращению вращения взвеси на выходе из гидроциклона, и эффективность разделения резко уменьшится.

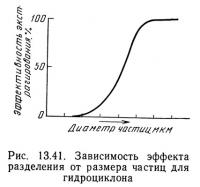

Эффективность разделения в гидроциклоне определяется «граничной точкой» или «выходом». Граничной точкой называют минимальный размер частиц, извлекаемых из верхнего потока. Выход — это весовое содержание твердых взвешенных частиц в нижнем потоке, выраженное в процентах весового содержания взвеси во входящем потоке. Переход гидроциклона от режима нулевого разделения к режиму 100%-ного разделения при одинаковом размере частиц характеризуется 5-образной кривой (рис. 13.41). Крутизна этой кривой зависит от конструкции гидроциклона, свойств жидкости и взвеси, а также от рабочих характеристик. Размер частиц, от которых зависит эффективность разделения, является функцией тех же переменных. Более крупные гидроциклоны имеют большую производительность, а удаляемые ими частицы взвеси мельче, чем у гидроциклонов меньшего диаметра.

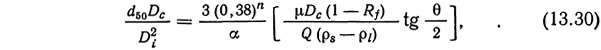

Для расчета циклона при проектировании предложена следующая формула (Bradley, 1965):

где d50 — размер частиц, при котором эффективность разделения равна 50%; Dc — наружный диаметр цилиндрической части гидроциклона; Di — внутренний диаметр подводящего патрубка; n — показатель степени R в выражении vRn=const; R — радиус гидроциклона; α — коэффициент скоростных потерь на входе в гидроциклон, равный vc/vi; vc — тангенциальная скорость на стенке цилиндра гидроциклона; vi — тангенциальная скорость на входе в гидроциклон; μ — абсолютная вязкость; Rf — частное от деления расхода нижнего потока на расход верхнего потока; Q — фильтруемый расход гидроциклона; ρs — плотность твердых частиц; ρi — плотность жидкости; θ — угол, которым задается конусность гидроциклона.

Уравнение (13.30) слишком громоздко, чтобы им можно было пользоваться при проектировании. Кроме того, в инженерной практике редко возникает необходимость проектирования гидроциклона, поскольку они выпускаются специализированными фирмами. Обычно необходимо только указать область применения гидроциклона, характеристики осветляемой воды, требуемую производительность и некоторые другие параметры и сделать заказ. По этим данным фирма либо сразу подбирает необходимую конструкцию, либо, если такой нет, приступает к проектированию нового гидроциклона в соответствии с заданными условиями.

Эффективность гидроциклона определяется главным образом центробежной силой, развиваемой в аппарате. Поскольку центробежная сила в свою очередь зависит от частоты вращения и радиуса гидроциклона, режим течения на входе в гидроциклон и выходе из него, его радиус и пропускная способность играют важную роль в формировании рабочих характеристик аппарата. В гидроциклонах диаметром 30 см центробежная сила может достигать 2500 г, диаметром 7,6 см — 10000 и диаметром 10 мм — 70000 г (Purchas, 1971). Из-за конической формы гидроциклона центробежная сила изменяется по его высоте. Несмотря на значительные центробежные силы, эффект разделения в гидроциклоне ниже, чем в большинстве промышленных центрифуг. Это объясняется сравнительно непродолжительным пребыванием частиц в аппарате и относительно большей глубиной слоя, через который они должны пройти во время осаждения.

Несмотря на достаточно широкое распространение в промышленности, гидроциклоны весьма редко применяются на предприятиях по разведению водных организмов. К преимуществам гидроциклонов относятся низкая стоимость и относительная компактность. Их можно использовать для разделения жидкостей, а также для извлечения из жидкостей твердых частиц различных размеров. Основным недостатком гидроциклонов следует считать необходимый высокий перепад давления, что связано с увеличением расходов на перекачивание. Это обстоятельство наряду с недопониманием возможностей гидроциклонов объясняет ограниченность их применения на предприятиях по разведению водных организмов.